Professeur des universités de l’Institut polytechnique de Bordeaux, Jean-Marc Salotti y enseigne l’intelligence artificielle et la simulation. Depuis une dizaine d'années, il travaille aussi sur la problématique des voyages habités vers Mars et celle de la possibilité de fabriquer in situ ciment et béton pour la construction.

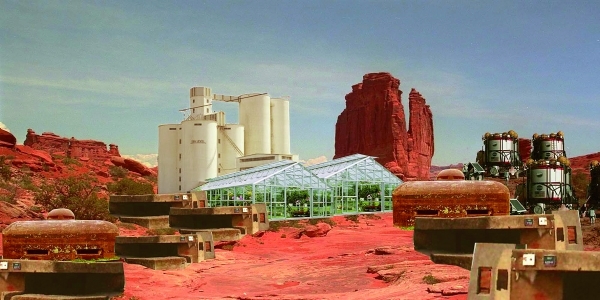

Un jour, il sera possible d’installer un habitat permanent sur Mars.

Professeur des universités de l’Institut polytechnique de Bordeaux, Jean-Marc Salotti y enseigne l’intelligence artificielle et la simulation. Depuis une dizaine d’années, il travaille aussi sur la problématique des voyages habités vers Mars et celle de la possibilité de fabriquer in situ ciment et béton pour la construction.

L’idée de base est de se servir du régolithe martien. Mais, d’après des travaux existants, ce régolithe est pauvre en calcium CaO (environ 6 %). Or, celui-ci est un élément indispensable au ciment. Pour enrichir la teneur en CaO, on peut utiliser un four à micro-ondes qui vaporise d’abord les autres oxydes. Le régolithe martien est cependant riche en soufre. Récupéré, celui-ci peut remplacer en partie l’eau dans le processus de solidification, ce qui permet d’économiser le précieux liquide, mais aussi d’opérer dans des conditions extrêmes, c’est-à-dire par grand froid et à basse pression.

Voici donc la procédure pour produire du ciment sur Mars :

- Evaporation : utilisation d’un four micro-ondes à 2,45 GHz pour évaporer les oxydes autres que le CaO. Résultat attendu : CaO, SiO2 et Al2O3.

- Trempe : si le produit n’est pas bien lié, il faut le refondre avec un four électrique à 1 400 °C. Ensuite, il faut tremper le produit pour le refroidir à l’aide de glace d’eau.

- Pulvérisation : il faut produire de la poudre en broyant le matériau obtenu, comme pour un ciment terrien.

Une fois le ciment obtenu, reste encore à produire du béton. Mais ceci est une autre histoire.

Pour en savoir plus : http://salotti.pagesperso-orange.fr et www.planete-mars.com.

![Dans les années 1960, l’architecte Jean Dubuisson avait déjà posé les bases de ce secteur, avec un vaste ensemble de logements. Aujourd’hui, le nouveau centre s’inscrit dans un cadre renouvelé, après la démolition de plusieurs constructions. [©Charly Broyer]](https://old.acpresse.fr/wp-content/uploads/2026/02/4-ABC-Studio-Metz-Charly-Broyer-300x200.jpg)

![L’année 2025 a été marquée par des baisses de volumes significatives pour l’industrie de la préfabrication béton, mais 2026 pourrait amorcer un tournant. [©Fib]](https://old.acpresse.fr/wp-content/uploads/2026/02/7-Fib-Chiffres-300x200.jpg)

![Le Centre de recherche et d’innovation d’Ecocem est établi à Chilly-Mazarin (91) et se développe sur 3 300 m2 couverts. [©ACPresse]](https://old.acpresse.fr/wp-content/uploads/2026/02/1-Fichier-Web-300x200.jpg)

![Impressionnante, la poutre de lancement du viaduc sud du métro de Toulouse, se développe sur 110 m de long et affiche un poids de 600 t. Son treuil principal offre une capacité de levage de 62,5 t… [©ACPresse]](https://old.acpresse.fr/wp-content/uploads/2026/02/1-Metro-Toulouse-Web-300x200.jpg)

![D’après C-Mat, 360 équipements pour le béton ont été vendus en 2025, dont 34 pompes automotrices. [©ACPresse]](https://old.acpresse.fr/wp-content/uploads/2026/02/3-C-Mat-Marche-2025-300x200.jpg)

![Loin des idées reçues, le béton se réinvente et s’adapte. [©ACPresse]](https://old.acpresse.fr/wp-content/uploads/2026/02/1b-Norme-EN2026-Partie-1-Web-1-300x200.jpg)